Eco-conception d’un produit bio-inspiré

Le studio de design Pilag à Montpellier a créé un produit innovant – Overcap – en intégrant une démarche de bio-inspiration et d’éco conception. Voici comment (partie 2 : éco-conception).

Si vous n’avez pas encore lu la première partie de cet article, le projet soumis au studio Pilag par la société Oxaz consiste à créer une alternative aux capuches de protection météo. En effet, la capuche possède quelques inconvénients majeurs : prise au vent, manque d’aération, protection partielle, décoiffe, isolement des sons alentours. Ce constat initial du fondateur avait été en outre confirmé par une étude de marché préliminaire.

De plus, une capuche de vêtement n’est pas ni pratique ni confortable pour se protéger du soleil. Ainsi, un enjeu supplémentaire du projet de « nouvelle capuche » consiste à créer une capuche qui protègerait aussi du soleil !

Dans le processus de création de son produit, l’entreprise OXAZ souhaitait intégrer l’éco-conception ainsi que la philosophie du biomimétisme.

La conception d’un produit physique

La conception d’un produit physique (« hardware » en bon français) est loin d’être un long fleuve tranquille. A la différence d’un logiciel, les modifications du produit ne sont pas simples ni rapides et elles sont onéreuses. C’est la raison pour laquelle il est souvent rappelé aux porteurs de projet d’un produit physique que « c’est plus long, plus cher, plus risqué ».

Chez Pilag, nous sommes bien placés pour constater qu’un nombre non négligeable de projets n’aboutissent pas. Les trois causes principales sont les suivantes :

- Verrou technique insurmontable dès la conception ou lors de l’industrialisation,

- Rentabilité économique – dès que celle-ci peut être calculée – s’avérant impossible à atteindre,

- Epuisement des ressources financières… ou épuisement mental des porteurs du projet !

Nous vous présentons ici un cas réussi d’éco-conception d’un produit innovant. Ce produit a été imaginé à l’issue d’une démarche bio-inspiration (en savoir plus ici [lien article bio-inspiration]) : la protection Overcap pour la société Oxaz.

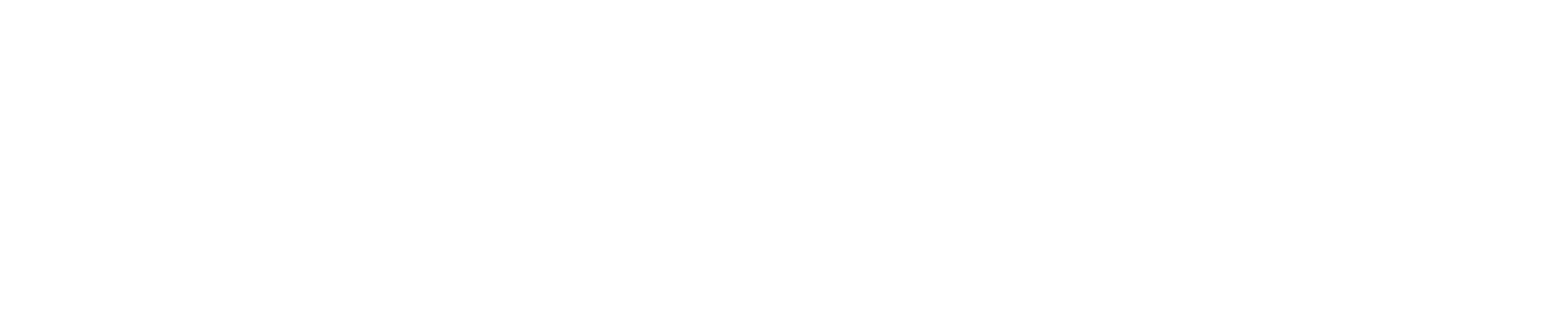

Conception itérative

Chez Pilag, nous privilégions une démarche itérative, pour deux raisons principales. D’une part les itérations permettent une plus grande interaction avec le client. D’autre part, elles nous permettent de ne pas avancer trop loin ni trop longtemps dans une direction qui s’avèrerait erronée ou non optimale. En somme une succession d’essais et de modifications.

Concrètement, la conception itérative démarre par une première définition technique du produit et une formalisation immédiate sous la forme d’un premier prototype. Nous parlons ici de prototype et non plus de maquette. La maquette est utilisée à un stade plus amont lorsqu’il s’agit de valider un concept nouveau. Une maquette ne peut pas être véritablement testée en conditions réelles d’utilisation. Selon nous, un prototype est dimensionné techniquement, il est confectionné dans des matières résistantes. Ainsi, le prototype peut être testé et maltraité !

Les prototypes successifs permettent de préciser progressivement le design du produit. Nous intervenons tant au niveau des solutions techniques mises en œuvre que de la CMF. La définition CMF (Couleurs, Matières, Finitions) contribue à créer l’identité unique et forte du produit et à positionner sa qualité perçue.

L’utilisateur au cœur de la démarche

Dans le cas de la protection Overcap, les itérations furent (très) nombreuses car nous partions d’une feuille blanche. Le produit étant inédit, il n’y avait aucun modèle concurrent, aucune référence sur laquelle se baser. De plus, s’agissant d’une innovation d’usage, l’objectif absolu était non seulement la fonctionnalité mais la facilité et la simplicité d’utilisation. L’utilisateur étant un être humain, sa morphologie est très variée. Le produit doit s’adapter à différentes tailles de la tête (largeur, hauteur), différentes tailles de (largeur, hauteurs), différentes largeurs d’épaules, etc.

L’effet domino

De plus, comme souvent lors de la conception d’un produit, l’effet domino intervient. La modification d’une partie du produit entraîne un impact sur une autre partie du produit, ce qui amène une problématique nouvelle, etc.

Enfin, la conception d’un produit physique doit prendre en compte sa future production en série. Il convient d’anticiper les procédés de fabrication utilisés. L’impératif de rentabilité économique implique de privilégier des procédés plus ou moins onéreux, dont les spécificités techniques influencent des choix de formes, de matières, d’assemblages, etc.

Les futurs utilisateurs ont été invités à participer aux tests terrain de certains prototypes. C’est un point essentiel en vue d’atteindre la satisfaction à l’usage du produit.

Pérennité programmée

Notre client Oxaz, très conscient et mobilisé contre la crise environnementale, souhaitait lutter contre l’obsolescence programmée. Il s’agissait d’une condition sine qua none à la conception du produit : ne pas ajouter un énième produit « jetable ».

Cette position correspond totalement notre philosophie. Elle n’est malheureusement pas encore assez courante chez nos clients. Cependant, ce choix a deux conséquences importantes : sur la conception et sur le coût produit.

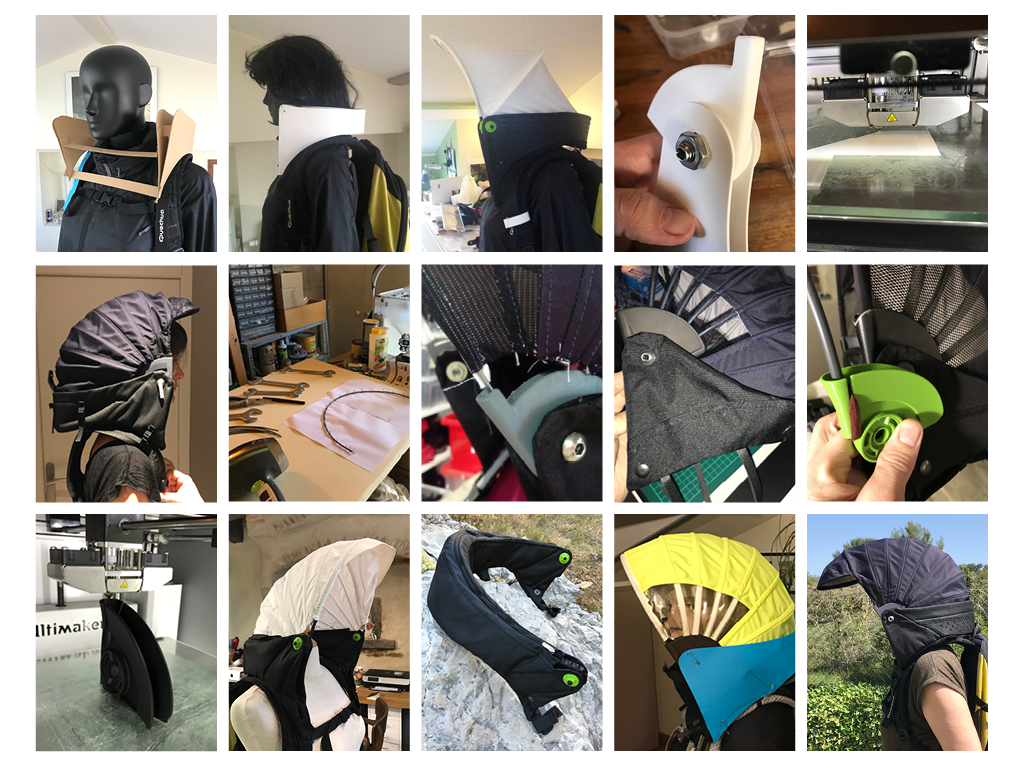

Concernant la conception : un produit réparable doit être démontable, si possible aisément et idéalement sans outils. Ceci entraine un temps de conception plus long, avec des tests supplémentaires de la démontabilité. Ainsi, le produit coûte plus cher à concevoir.

Et un produit réparable coûte plus cher à fabriquer ! En effet, les solutions démontables nécessitent souvent un nombre de pièces plus élevé.

Le jetable moins cher que le durable (à court terme)

Par exemple, un assemblage d’articulation pivot est souvent réalisé avec un rivet serti, non démontable. Si l’on veut changer une pièce de l’articulation, il faut détruire le rivet en espérant ne pas casser autre chose au passage ! La solution démontable intègre une vis, peut-être aussi un écrou ou une rondelle. De plus, la solution par vis est un peu plus encombrante et plus lourde que la solution « jetable » par rivet. Ces considérations à court terme ne doivent pas cacher le fait qu’à long terme, un produit de qualité, robuste et réparable coûte moins cher et impacte moins le vivant.

Pour Overcap, nous avons conçu un produit dont les pièces non textiles sont démontables à 100%. Seules les coutures ne sont pas démontables sans outil. Tous les arceaux se retirent à la main, ainsi que les renforts du col. Les articulations se démontent avec un tournevis (une seule vis). Un tutoriel vidéo a été réalisé par Oxaz afin que les clients puissent démonter eux-mêmes le produit le cas échéant. Oxaz leur expédie la pièce et ils la changent eux-mêmes. Outre la durabilité, cette solution diminue fortement le coût et l’empreinte carbone de l’opération. Tout le monde est gagnant : le client, l’entreprise et la planète !

Choix des matières

Le sujet est complexe et nous entendons tout et son contraire… Toutefois, le bon sens est un guide efficace dans beaucoup de circonstances, avec quelques lectures inspirantes (« Cradle to Cradle », « L’économie Symbiotique »…).

Toute action humaine a un impact sur l’environnement, notamment celle de créer un produit physique. Nous devons tendre vers un impact positif sur l’environnement, plutôt que réduire l’impact négatif. Faire en sorte que la situation soit meilleure après la création du produit qu’avant. Le sage dit « Laissons le monde après notre passage dans un meilleur état qu’avant notre arrivée ».

Encore trop de green washing

A titre d’exemple, beaucoup de marques outdoor communiquent sur l’emploi de matières recyclées. Le recyclage des matières part d’un bon sentiment. Cependant, le procédé de recyclage intègre l’ajout d’additifs dont certains sont très nocifs pour l’homme et l’environnement. Sans ces additifs, la matière recyclée n’a pas les mêmes performances que la matière initiale, par exemple en résistance mécanique à l’usure, en résistance aux rayons ultraviolets du soleil… Cela est encore plus vrai pour des matières techniques qui doivent résister aux intempéries, aux chocs, à l’usure, etc. Ainsi, certains n’hésitent pas à qualifier de green washing certaines communications de grandes marques…

De plus, les matières recyclées sont plus chères et les fournisseurs industriels imposent l’achat de quantités minimum pour toute commande. C’est une barrière à l’entrée très haute pour de nombreuses jeunes sociétés dont les volumes de commande sont faibles.

En accord avec notre client, nous avons fait le choix d’opter pour des matières techniques et robustes. L’idée force est qu’il vaut mieux créer un produit non recyclé durable (résistant et réparable) plutôt qu’un produit recyclé jetable. Dans un second temps, si des matières recyclées de qualité et durables apparaissent, leur emploi peut être envisagé.

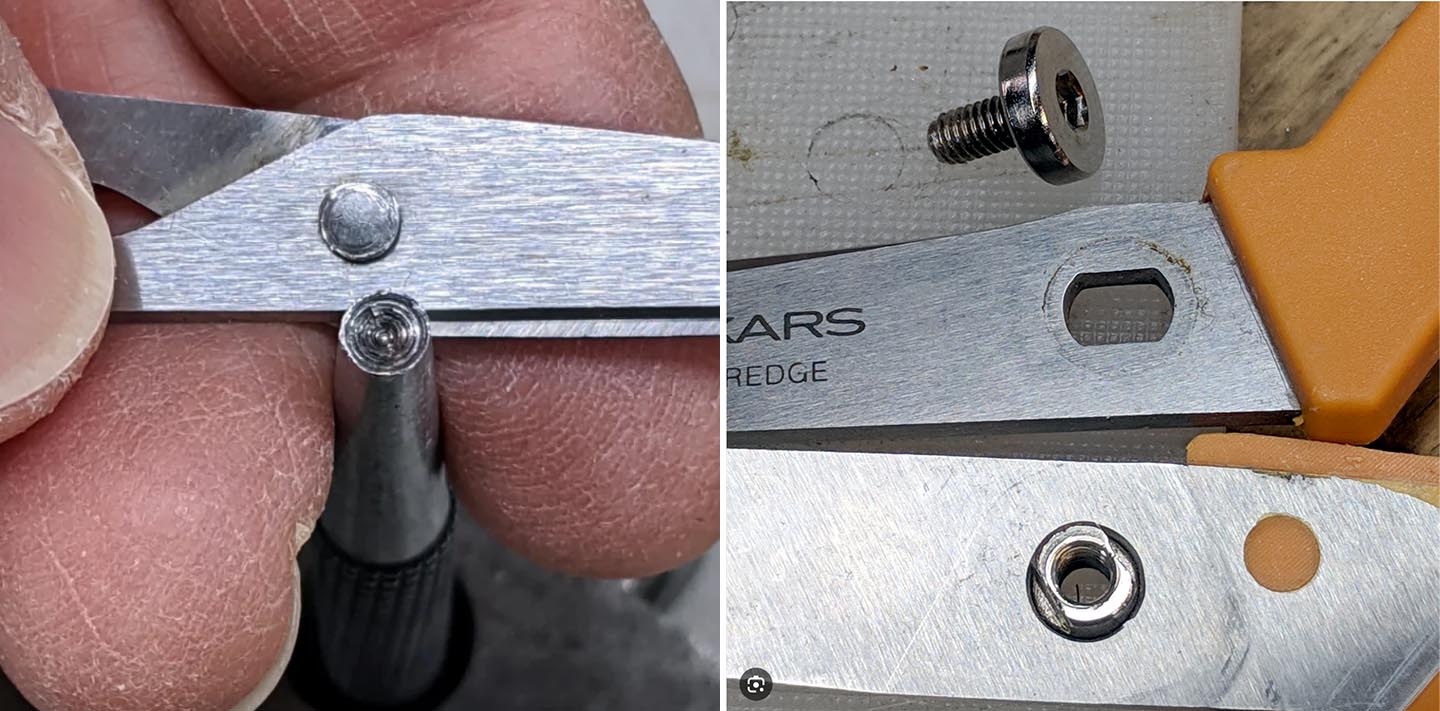

100 % made in France ?

« Made in France » est un marquage qui informe sur l’origine d’un produit, qui s’appuie sur le pourcentage de valeur ajoutée française (ex : l’assemblage, le conditionnement) dans la fabrication totale du produit. En principe le taux est calculé par les Douanes et varie d’un produit à l’autre. Il tourne autour de 45%. Ce marquage est facultatif et il y a peu de contrôles. C’est donc la porte ouverte à toutes les possibilités de branding par des marques peu scrupuleuses qui souhaitent profiter de cet argument commercial qui parle aux acheteurs.

Il n’y a pas de secret : le « vrai » Made in France est plus cher et le risque est que le produit ne se vende pas ! C’est la raison pour laquelle les produits français ET éco-conçus à succès sont (très) rares.

Le label « Origine France Garantie » est plus encadré et contrôlé. Il est attribué à des produits fabriqués à 100 % en France avec au moins 50% des frais de fabrication (matières premières comprises) d’origine française.

Des compromis pour une première version du produit

Overcap est un produit complexe qui nécessite de nombreuses opérations de couture, sur des textiles techniques nécessitant l’emploi de machines industrielles spécifiques. Le savoir-faire existe en France mais il est peu disponible et privilégie les volumes élevés pour des questions logiques de rentabilité.

Nous avons déniché une société 100% française ayant son usine en Chine. Afin de limiter les émissions de gaz à effet de serre liées au transport des matières, les fournisseurs des textiles et des pièces de mercerie sont également situé en Asie.

Pour les pièces non textiles, nous avons sourcé des fournisseurs français et portugais, en réalisant un compromis entre la disponibilité du savoir-faire, la réduction des transports et les coûts associés.

L’assemblage final du produit est effectué en France.

En fin de vie produit, notre client prévoit de récupérer le produit usagé pour fabriquer d’autres objets dans une démarche d’upcycling.

Une démarche honnête, à améliorer en continu

Au final, en toute transparence, Overcap est fabriquée à 50% en Europe et en Chine. Notre client pourrait se prévaloir d’un marquage « Made in France », mais il ne l’a pas fait par honnêteté intellectuelle.

Des solutions existent pour augmenter la part française du produit, mais elles impliquent des investissements élevés qui ne sont pas encore à la portée de notre client. Souhaitons-lui le meilleur succès pour qu’il puisse avoir les moyens de ses nobles ambitions !

Pilag, studio de design responsable

Chez Pilag, notre forte sensibilité à la responsabilité écologique nous amène à soutenir de tels projets vertueux. Nous faisons aussi nos propres propositions de produits, à l’image de notre gamme d’objets en bois pour le bureau 100% made in Occitanie, les Woodies.

Pour en savoir plus : https://pilag.com/realisations